焊球剪切測試是評估半導體封裝中球形鍵合界面可靠性的關鍵力學測試方法。該方法通過量化焊球與芯片焊盤之間的結合強度,為鍵合工藝的質量控制與可靠性評估提供核心數據支持。作為科準測控技術團隊日常分析與驗證的重要項目,下面我們將對該方法進行詳細介紹。

一、測試方法與標準化實施

測試需使用具備納米級定位精度的精密剪切設備。剪切工具在設定高度(通常為焊球高度的1/4至1/2)以恒定速度推進,施加平行于芯片表面的剪切力直至界面失效。測試過程需嚴格控制環境變量,并依據相關標準進行設備校準。

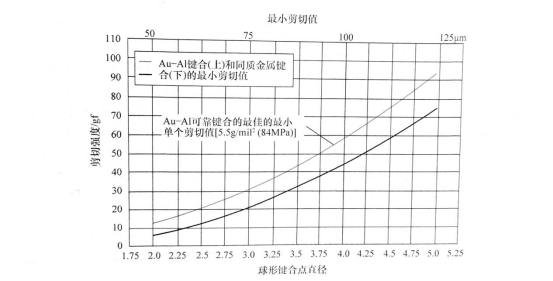

現行主要標準包括ASTM F1269與EIA/JESD22-B116。前者系統規定了測試方法學要求,后者則提供了具體的商業應用指南與強度推薦值。標準中明確區分了異質金屬鍵合(如Au-Al)與同質金屬鍵合(如Au-Au)的不同強度要求,這源于界面金屬間化合物形成機制對長期可靠性的差異化影響。

二、工程應用深度分析

1. 工藝能力評估:通過統計過程控制方法分析剪切力數據的均值與方差,可量化鍵合工藝的穩定性與能力指數。

2. 失效機理研究:結合掃描電子顯微鏡與能譜分析界面失效形貌,可區分界面失效、焊球本體斷裂或襯底剝離等不同失效模式。

3. 可靠性建模:將剪切測試數據與加速老化試驗結果關聯,可建立鍵合界面強度退化模型,支持產品壽命預測。

三、技術演進與挑戰

隨著三維封裝與系統級封裝技術的發展,焊球剪切測試面臨新的技術挑戰:

1. 微尺度測試:對于直徑小于30μm的焊球,傳統剪切方法面臨定位精度與力值分辨率的雙重挑戰。

2. 多層堆疊結構:三維封裝中的垂直互連結構需要開發新的測試方案與評價標準。

3. 新材料體系:銅柱凸塊、微焊點等新型互連結構需要相應的測試方法學創新。

四、測試設備的技術要求

現代焊球剪切測試設備需滿足以下技術要求:

l 亞微米級定位精度與重復性

l 高分辨率力值測量系統(通常需達到毫牛級)

l 集成化的視覺對準系統

l 符合SEMI標準的環境控制能力

l 自動化測試與數據管理系統

焊球剪切測試作為半導體封裝可靠性評估的基礎方法,其標準化實施與技術創新持續支撐著行業發展。科準測控針對上述技術要求,開發了系列化焊球剪切測試解決方案。其設備采用高剛性機械結構設計,配備納米級精度定位系統與高靈敏度傳感器,可滿足從研發到量產的全場景測試需求。系統支持ASTM與JEDEC標準測試程序,并提供定制化測試方案開發服務,特別適用于封裝領域的微尺度鍵合強度評估。